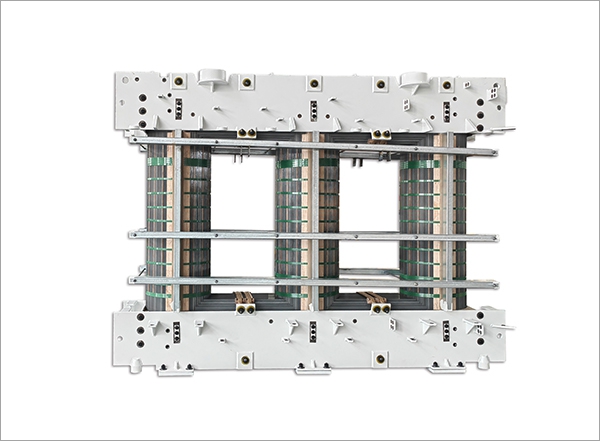

Os transformadores de potência são componentes críticos nos sistemas de geração e distribuição de energia, garantindo a transferência eficiente de energia elétrica entre circuitos. No entanto, um dos problemas mais comuns e preocupantes com transformadores de potência é a vibração e o ruído, normalmente originados no núcleo do transformador. Esses problemas não afetam apenas o ambiente operacional e causam desconforto em instalações próximas, mas também podem sinalizar possíveis problemas mecânicos ou magnéticos que reduzem a vida útil do transformador. Compreender as fontes de vibração e ruído, bem como os métodos para minimizá-los, é essencial para melhorar o desempenho, a confiabilidade e o conforto acústico do transformador.

O ruído do transformador se origina principalmente da magnetostrição, um fenômeno no qual materiais ferromagnéticos como o aço silício mudam de forma quando magnetizados. Durante a operação, o fluxo magnético alternado causa expansão e contração periódicas das laminações do núcleo com o dobro da frequência de alimentação (100 Hz ou 120 Hz). Isto leva a vibrações mecânicas que, se não forem controladas adequadamente, resultam em ruído audível.

Além da magnetostrição, vários outros fatores contribuem para o ruído do transformador:

Compreender estas fontes é crucial antes de implementar qualquer estratégia de mitigação.

Uma das maneiras mais eficazes de minimizar o ruído do transformador começa na fase de projeto, especificamente com a seleção dos materiais e da configuração do núcleo.

Uso de aço silício de grão orientado de alta qualidade (aço GO):

Os transformadores modernos usam aço silício de grão orientado laminado a frio com propriedades de baixa magnetostrição. Esses materiais possuem uma direção de grão preferida que se alinha com o fluxo magnético, reduzindo a deformação e a vibração do núcleo.

Núcleos de metal amorfo:

As ligas amorfas possuem uma estrutura atômica desordenada, resultando em perdas por magnetostrição e histerese significativamente menores em comparação com o aço laminado tradicional. Transformadores com núcleos amorfos normalmente operam de forma mais silenciosa e eficiente.

Geometria central otimizada:

O uso de um design de junta escalonada nos cantos do núcleo ajuda a distribuir o fluxo magnético uniformemente e reduz o vazamento de fluxo localizado, o que minimiza a vibração e o ruído.

Espessura adequada da laminação:

Laminações mais finas reduzem as perdas por correntes parasitas e minimizam a magnitude das forças mecânicas entre as folhas, reduzindo ainda mais a amplitude da vibração.

Mesmo com materiais avançados, a montagem inadequada pode amplificar a vibração e o ruído. Portanto, um projeto mecânico cuidadoso e uma montagem precisa são essenciais.

Fixação e aperto do núcleo:

O núcleo deve ser firmemente preso para evitar movimento relativo entre as laminações. A pressão deve ser uniforme para evitar distorção, mas não tão excessiva que provoque tensão mecânica ou deformação magnética.

Uso de colagem de resina ou revestimento de verniz:

A aplicação de agentes de ligação especiais ou vernizes entre as laminações pode evitar vibrações e suprimir ruídos. Também melhora o isolamento e evita a corrosão.

Evitando lacunas de ar:

Pequenas lacunas de ar no núcleo aumentam a relutância magnética e causam vazamento de fluxo localizado, resultando em vibração e ruído adicionais. Garantir uma montagem firme e sem folgas minimiza esses efeitos.

Materiais de amortecimento e pastilhas:

Almofadas de amortecimento de borracha ou polímero colocadas entre o núcleo e o tanque, ou entre pontos de montagem, podem absorver a energia da vibração e impedir sua transmissão para estruturas externas.

O design elétrico e magnético também influencia significativamente o ruído do transformador.

Controle de densidade de fluxo:

Operar o transformador com uma densidade de fluxo magnético mais baixa reduz a magnetostrição e, portanto, reduz a amplitude de vibração. Embora isto possa reduzir ligeiramente a eficiência, muitas vezes é uma compensação que vale a pena para instalações sensíveis ao ruído.

Caminhos de fluxo magnético simétrico:

A distribuição assimétrica do fluxo pode levar a forças mecânicas desiguais dentro do núcleo. O uso de um design de núcleo simétrico garante caminhos de fluxo equilibrados e minimiza a vibração.

Minimizando a distorção harmônica:

Entradas de tensão não senoidais ou harmônicos na fonte de alimentação podem causar variações irregulares de fluxo, levando a vibrações imprevisíveis. A instalação de filtros harmônicos ajuda a estabilizar o campo magnético e reduzir as oscilações mecânicas.

Além do transformador em si, a forma como ele é instalado e isolado do ambiente desempenha um papel importante na redução dos níveis de ruído percebidos.

Isoladores de vibração:

Os transformadores são frequentemente montados em almofadas de isolamento de vibração ou molas que desacoplam a unidade da fundação. Isto evita que a vibração seja transferida para o chão ou paredes, onde pode ressoar e amplificar o som.

Caixas acústicas:

Para transformadores instalados em ambientes sensíveis ao ruído, como hospitais ou áreas residenciais, podem ser utilizadas barreiras acústicas ou invólucros à prova de som para conter o ruído.

Projeto de fundação:

Uma base sólida e bem amortecida minimiza a ressonância e evita a amplificação da vibração de baixa frequência. Almofadas de concreto com materiais de amortecimento embutidos são comumente usadas.

Colocação adequada:

Colocar o transformador longe de superfícies reflexivas (como paredes ou cantos) reduz a reflexão de ruído e melhora o desempenho acústico.

Mesmo os transformadores mais bem projetados podem desenvolver problemas de ruído ao longo do tempo devido ao envelhecimento, afrouxamento de peças ou degradação do material. A manutenção regular é essencial para manter uma operação silenciosa.

Verificações de aperto:

A inspeção periódica dos grampos centrais e dos parafusos da estrutura garante que a estanqueidade mecânica seja mantida.

Manutenção do sistema de óleo e refrigeração:

Manter ventiladores e bombas equilibrados e lubrificados evita ruídos adicionais de equipamentos auxiliares.

Monitoramento térmico e de vibração:

Sensores avançados podem rastrear continuamente os níveis de vibração, permitindo a detecção precoce de problemas como laminação solta ou desenvolvimento de falhas. A manutenção preditiva baseada nesses sinais ajuda a prevenir falhas graves.

Limpeza e prevenção de corrosão:

Poeira, ferrugem ou degradação do isolamento podem alterar as propriedades mecânicas e aumentar a vibração. A limpeza de rotina e os revestimentos protetores prolongam a operação estável.

Inovações recentes em ciência e engenharia de materiais estão abrindo novos caminhos para transformadores mais silenciosos:

Núcleos nanocristalinos:

Esses materiais avançados oferecem magnetostrição ainda menor do que as ligas amorfas, reduzindo o ruído e as perdas no núcleo.

Controle de vibração ativo:

Sistemas equipados com sensores e atuadores podem neutralizar a vibração em tempo real, gerando sinais anti-fase – semelhante à tecnologia de cancelamento de ruído ativo.

Componentes principais impressos em 3D:

A fabricação de precisão utilizando tecnologias aditivas permite um melhor controle da geometria e da consistência do material, minimizando o estresse mecânico e garantindo um desempenho magnético uniforme.

Minimizando núcleo do transformador de potência vibração e ruído é um desafio multidisciplinar que envolve ciência de materiais, projeto eletromagnético, engenharia estrutural e controle acústico. A estratégia de redução de ruído mais eficaz combina materiais de núcleo de alta qualidade, montagem mecânica precisa, design magnético otimizado e práticas de instalação adequadas. Com avanços contínuos em materiais amorfos e nanocristalinos, bem como sistemas de monitoramento inteligentes, os transformadores modernos podem alcançar um desempenho excepcional com impacto acústico mínimo.

Em última análise, um transformador silencioso não é apenas um sinal de bom design, mas também um reflexo de confiabilidade, eficiência e estabilidade operacional a longo prazo – qualidades que são indispensáveis na infraestrutura energética atual.

+86-523 8891 6699

+86-523 8891 6699  +86-523 8891 8266

+86-523 8891 8266  info@tl-core.com

info@tl-core.com  No.1, Terceiro Parque Industrial, Rua Liangxu, cidade de Taizhou, Jiangsu, China

No.1, Terceiro Parque Industrial, Rua Liangxu, cidade de Taizhou, Jiangsu, China

中文简体

中文简体