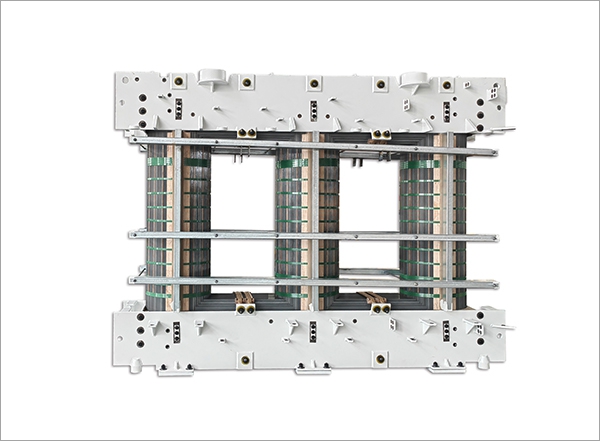

O núcleo do transformador de distribuição de energia é um componente crítico que afeta diretamente a eficiência, a confiabilidade e a vida útil geral dos transformadores. A manutenção adequada garante perdas mínimas de energia, redução do tempo de inatividade e maior segurança operacional. Este artigo explora práticas práticas de manutenção para prolongar a vida útil e o desempenho dos núcleos do transformador.

A inspeção visual é a primeira linha de defesa na manutenção dos núcleos do transformador. Verificações regulares permitem que os operadores identifiquem precocemente danos físicos, corrosão ou problemas de isolamento.

Inspecione quanto a sinais de rachaduras, amassados ou deformações nas laminações do núcleo. Danos físicos podem levar a curtos-circuitos ou distribuição irregular do fluxo magnético, afetando a eficiência do transformador.

Verifique se há ferrugem ou corrosão, especialmente em ambientes úmidos. A corrosão pode deteriorar as propriedades magnéticas do núcleo, levando ao aumento das perdas e à redução da eficiência. Revestimentos protetores ou tratamentos anticorrosivos podem ajudar a prevenir danos.

A temperatura é um parâmetro crítico no desempenho do núcleo do transformador. O calor excessivo acelera a degradação do isolamento e aumenta as perdas no núcleo.

Instale sensores de temperatura ou termopares para monitorar continuamente a temperatura central. Manter a temperatura ideal evita o estresse térmico e prolonga a vida útil do transformador.

Revise regularmente as tendências de temperatura para detectar anomalias ou padrões de superaquecimento. Picos repentinos podem indicar problemas como sobrecarga, ventilação insuficiente ou saturação central.

Os testes elétricos fornecem informações sobre as condições principais que podem não ser visíveis durante as inspeções.

Medir a perda principal ajuda a identificar ineficiências. Perdas aumentadas podem indicar quebra de isolamento, danos à laminação ou saturação magnética. Testes regulares garantem medidas corretivas oportunas.

Realize testes de resistência de isolamento para detectar deterioração ou entrada de umidade. Leituras de baixa resistência podem sinalizar isolamento comprometido, o que pode levar a curto-circuitos ou falha do transformador.

Poeira, sujeira e outros contaminantes podem afetar o desempenho do núcleo do transformador. Manter um ambiente limpo garante um fluxo magnético eficiente e evita o superaquecimento.

Use métodos de lavagem a seco ou sistemas de aspiração para remover a poeira acumulada. Evite usar água ou produtos de limpeza químicos que possam danificar o isolamento ou os componentes metálicos.

Mantenha o núcleo do transformador seco monitorando os níveis de umidade e usando sílica gel ou desumidificadores em salas fechadas do transformador. A umidade pode causar falha no isolamento e acelerar a corrosão.

Laminações de núcleo soltas ou problemas de vibração podem causar ruído, estresse mecânico e aumento de perdas no núcleo. Garantir a estabilidade mecânica adequada é essencial para a confiabilidade a longo prazo.

Verifique e aperte regularmente os parafusos centrais para garantir que as laminações permaneçam alinhadas e compactas. Laminações soltas podem resultar em vibração e geração excessiva de calor.

Instale amortecedores ou almofadas de vibração quando necessário para reduzir o estresse mecânico e prolongar a vida útil do núcleo. O gerenciamento adequado da vibração evita danos ao isolamento e mantém o desempenho magnético.

Alguns núcleos de transformadores podem incluir componentes móveis em comutadores ou sistemas de refrigeração. A lubrificação adequada evita o desgaste e garante um funcionamento suave.

Utilize lubrificantes recomendados pelo fabricante para evitar contaminação ou reações químicas que possam comprometer o isolamento do núcleo. A lubrificação regular reduz o atrito e o desgaste mecânico.

Estabeleça intervalos regulares para verificação da lubrificação e movimentação dos componentes. A manutenção oportuna evita falhas operacionais e prolonga a vida útil do transformador.

Manter registros de inspeções, testes e reparos é fundamental para a manutenção preditiva. Os dados históricos ajudam a identificar padrões e evitam falhas inesperadas.

Documente todas as atividades de inspeção, teste e reparo. Os registros permitem que os engenheiros acompanhem o desempenho do transformador e programem intervenções proativas antes que ocorram falhas.

Use análises preditivas baseadas em temperatura, vibração e parâmetros elétricos para prever possíveis problemas centrais. Essa abordagem reduz o tempo de inatividade não planejado e otimiza os custos de manutenção.

Inspeção regular, monitoramento de temperatura, testes elétricos, limpeza, gerenciamento de vibração, lubrificação e documentação completa garantem coletivamente a confiabilidade a longo prazo dos núcleos dos transformadores de distribuição de energia. A implementação destas práticas de manutenção aumenta a eficiência, reduz as perdas de energia e evita tempos de inatividade inesperados, prolongando, em última análise, a vida útil do transformador e protegendo as redes de distribuição de energia.

Seguindo um plano de manutenção estruturado, as concessionárias e os operadores industriais podem alcançar um desempenho consistente, reduzir os custos operacionais e garantir a segurança e a confiabilidade da infraestrutura elétrica nos próximos anos.

+86-523 8891 6699

+86-523 8891 6699  +86-523 8891 8266

+86-523 8891 8266  info@tl-core.com

info@tl-core.com  No.1, Terceiro Parque Industrial, Rua Liangxu, cidade de Taizhou, Jiangsu, China

No.1, Terceiro Parque Industrial, Rua Liangxu, cidade de Taizhou, Jiangsu, China

中文简体

中文简体